在工業4.0浪潮下,智慧工廠已成為制造業轉型升級的核心目標。其本質在于通過數據采集、分析與應用,實現生產過程的智能化、柔性化與高效化。在這一體系中,作為底層硬件核心的工控機,與作為上層邏輯載體的軟件開發,二者深度融合,共同構成了數據驅動決策的基石。本文將深入探討工控機與軟件開發在智慧工廠建設中的協同作用與核心價值。

一、 工控機:數據驅動決策的物理入口與執行終端

工控機(Industrial Personal Computer)是專為工業環境設計的計算機,其重要性體現在:

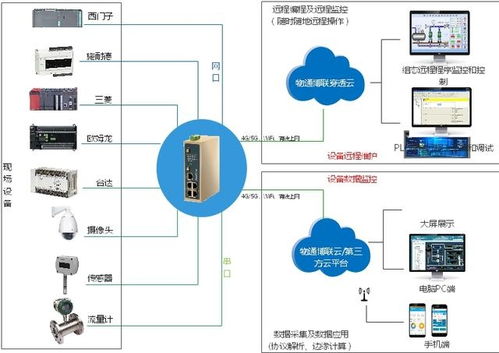

- 數據采集的可靠樞紐:工控機通過豐富的工業接口(如RS-232/485、以太網、CAN總線等),直接連接PLC、傳感器、機器視覺、機器人等現場設備。它承擔著實時、穩定、不間斷地采集設備運行數據、工藝參數、環境信息的重任。其堅固的設計(寬溫、防塵、抗振)確保了在最嚴苛的車間環境中,數據流不會中斷,為后續分析提供了高質量的數據源。

- 邊緣計算的智能節點:現代高性能工控機已演變為強大的邊緣計算單元。它能夠在數據產生源頭進行初步處理、過濾、壓縮和實時分析(如設備狀態監控、異常檢測、圖像識別),僅將關鍵結果或聚合數據上傳至云端或數據中心。這大大減輕了網絡帶寬壓力,降低了云端處理延遲,實現了毫秒級的實時決策與響應,例如即時調整設備參數以避免次品產生。

- 控制指令的可靠執行者:基于數據分析得出的決策(如優化后的生產配方、調度指令),最終需要通過工控機可靠地發送給執行設備。其穩定性和實時性保障了決策能夠被精準、及時地轉化為物理世界的行動。

二、 軟件開發:數據價值提煉與決策邏輯的構建者

如果說工控機是“感官”和“四肢”,那么軟件開發則是“大腦”和“神經系統”。其核心作用在于:

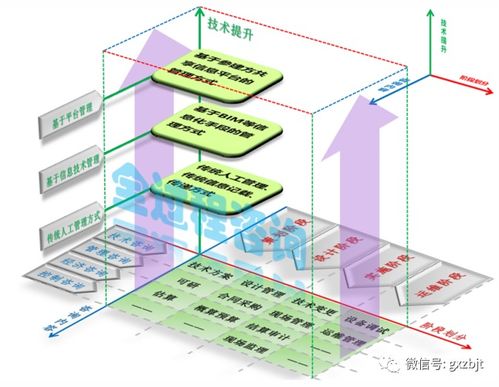

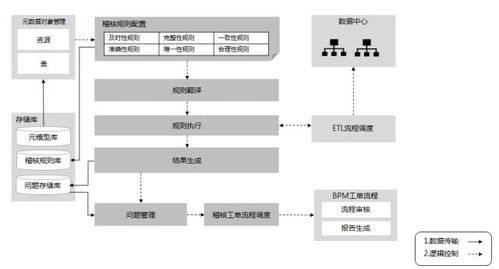

- 數據整合與平臺構建:軟件開發構建制造執行系統(MES)、數據采集與監控系統(SCADA)、物聯網平臺等核心軟件層。這些系統負責將從不同工控機、不同協議來源的海量、異構數據進行清洗、整合、標準化,并存儲于統一的數據庫或數據湖中,打破信息孤島,形成全廠級的統一數據視圖。

- 智能分析與算法模型嵌入:通過開發或集成先進的數據分析算法(如機器學習、深度學習、統計分析),軟件能夠從歷史與實時數據中挖掘深層規律。例如,預測性維護模型可以分析設備振動、溫度數據,預測故障發生概率與時間;質量分析模型可以關聯工藝參數與產品質量,找到最優參數組合。這些算法模型是將原始數據轉化為可操作洞見(Insights)的關鍵。

- 決策支持與流程自動化:基于分析洞見,軟件開發出直觀的可視化看板(Dashboard)、預警系統和決策支持系統。它們將復雜數據轉化為易于理解的圖表和警報,輔助管理者進行生產調度、資源分配等決策。更進一步,通過開發規則引擎和工作流自動化軟件,可以實現基于特定數據條件的自動決策與指令下發(如當庫存低于閾值時自動觸發采購訂單),實現“決策-執行”閉環的自動化。

- 人機交互與應用創新:軟件開發還創造了各種人機界面(HMI)、移動端應用、AR/VR輔助作業程序,讓數據驅動的決策能夠以更友好、更高效的方式觸達操作人員、工程師和管理者,提升整體協作效率。

三、 軟硬協同:釋放數據驅動決策的最大效能

智慧工廠的真正威力,來自于工控機與軟件開發的深度協同:

- 硬件為軟件提供“燃料”:沒有工控機提供的可靠、實時、高保真數據流,再先進的軟件算法也無用武之地。

- 軟件賦予硬件“智能”:沒有上層軟件的整合、分析與決策邏輯,工控機采集的數據只是一堆無序的數字,無法創造價值。

- 迭代優化閉環:軟件分析的結果(如優化的控制參數)可以持續反饋給工控機,指導其調整數據采集重點或直接優化控制邏輯,形成一個持續學習、持續改進的增強循環。

結論

打造智慧工廠,實現數據驅動決策,絕非單一技術所能成就。它是一場精密的“硬軟合奏”。工控機作為堅固可靠的物理基礎和數據橋梁,確保了數據世界的“毛細血管”暢通無阻;而軟件開發則作為智慧的引擎,負責將數據提煉為知識,將知識轉化為行動。隨著邊緣AI芯片的集成、5G網絡的普及以及低代碼/云原生開發模式的興起,工控機將更加智能化,軟件開發將更加敏捷化,二者的融合將更加緊密,共同推動智慧工廠向更自主、更自適應、更高效的未來邁進。企業在規劃智慧工廠時,必須從系統層面統籌考慮工控機的選型部署與軟件體系的架構開發,方能真正駕馭數據洪流,贏得智能制造時代的核心競爭力。