在當今工業4.0和智能制造浪潮下,鋁業作為國民經濟的重要基礎產業,其生產過程的自動化、信息化與智能化升級需求日益迫切。傳統的分布式控制系統(DCS)雖然實現了基礎的過程控制,但往往存在數據孤島、信息滯后、決策支持不足等問題。構建一套深度融合物聯網技術的DCS數據采集解決方案,并通過專業軟件開發實現數據價值最大化,已成為鋁業工廠提升生產效率、保障生產安全、優化能耗與質量的關鍵路徑。

一、方案核心架構:從數據采集到智能應用

本解決方案旨在構建一個層次分明、開放集成的系統架構:

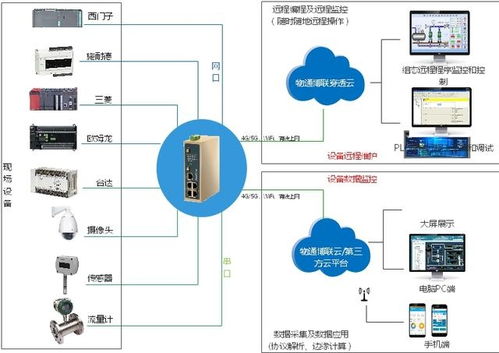

- 感知與采集層:這是解決方案的物理基礎。通過在鋁電解槽、熔煉爐、鑄造機、凈化系統、空壓站等關鍵工藝節點部署或利舊各類智能傳感器(如溫度、壓力、流量、成分分析儀)、智能儀表和設備控制器,實現對電流、電壓、溫度、壓力、流量、鋁液成分、設備狀態等海量實時生產數據的全面感知。核心任務是兼容并安全采集來自不同品牌、不同協議(如OPC UA、Modbus、Profibus等)的現有DCS系統數據,并整合物聯網傳感數據,形成統一的數據接入流。

- 網絡與傳輸層:負責數據的可靠、高效傳輸。根據工廠環境,采用工業以太網、5G/4G、Wi-Fi 6、LoRa等有線與無線融合的通信網絡,將邊緣采集的數據實時上傳至數據平臺。特別注重網絡的穩定性、低延遲與安全性,確保在復雜電磁環境與惡劣工況下的通信質量。

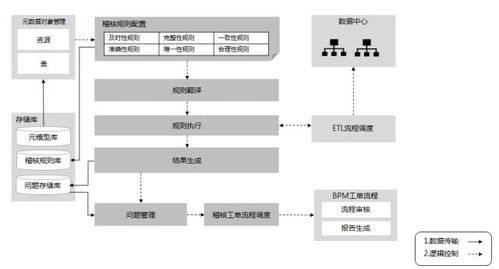

- 平臺與數據處理層:這是解決方案的“大腦”。構建一個集中的工業物聯網平臺或數據中臺,具備以下核心軟件開發模塊:

- 數據接入與協議解析:開發通用適配器,實現多源異構數據的統一接入與標準化。

- 實時/歷史數據庫:采用時序數據庫,高效存儲與處理帶時間戳的海量過程數據。

- 數據清洗與治理:通過算法對異常值、缺失值進行處理,保證數據質量。

- 邊緣計算模塊:在靠近數據源的網關或服務器上進行初步的數據過濾、壓縮和實時分析(如異常預警),減輕云端壓力,提升響應速度。

- 應用與智能層:通過開發一系列面向業務的應用軟件,將數據轉化為洞察與行動:

- 全景數字孿生駕駛艙:開發可視化大屏,實時、動態、三維展示全廠生產狀態、關鍵指標(KPI)、設備健康度、能源消耗等。

- 智能監控與預警系統:基于規則和機器學習模型,對槽電壓波動、溫度超限、設備故障征兆等進行早期預警與報警推送。

- 工藝優化與分析:通過對歷史數據的深度挖掘,建立工藝參數(如電解質成分、溫度)與產品質量、電流效率的關聯模型,為工藝調整提供數據支撐。

- 預測性維護系統:分析設備運行數據,預測風機、泵、電機等關鍵設備的潛在故障,變被動維修為主動維護。

- 能源精細化管理:實時監測各工序、各機臺的能耗,進行能效分析與優化,降低噸鋁電耗。

- 移動端應用:開發APP或小程序,讓管理人員能夠隨時隨地掌握生產動態。

二、軟件開發的關鍵技術要點

- 微服務與容器化架構:采用Spring Cloud、Kubernetes等技術,將各功能模塊開發為獨立的微服務,實現靈活部署、快速迭代和高可擴展性。

- 高并發實時處理:運用Apache Kafka、Flink等流處理框架,應對鋁業生產數據高頻產生的特點,實現毫秒級的數據處理與分發。

- 大數據分析與AI集成:集成Python/R分析環境,利用TensorFlow、PyTorch等框架開發預測與優化算法模型,并封裝為服務供應用層調用。

- 前后端分離與可視化:前端采用Vue.js/React等框架,結合ECharts、Three.js等庫,開發豐富、交互性強的數據可視化界面;后端提供統一的RESTful API。

- 安全與可靠性設計:貫穿軟件開發全程,包括數據傳輸加密(TLS/SSL)、身份認證與權限控制(RBAC)、操作審計、系統冗余備份與災備方案。

三、實施價值與展望

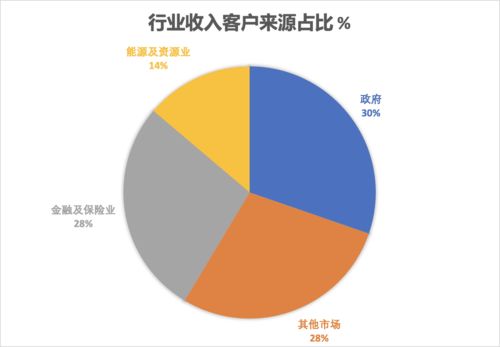

通過實施該DCS數據采集物聯網解決方案及配套軟件開發,鋁業工廠將實現:

- 生產透明化:打破信息孤島,實現全流程數據的可視、可管、可控。

- 決策科學化:基于數據驅動的分析報告,支撐管理者和工程師進行更精準的決策。

- 運營高效化:提升設備利用率(OEE),優化工藝參數,降低能耗與物耗,直接提升經濟效益。

- 維護智能化:減少非計劃停機,降低維護成本,保障生產連續穩定。

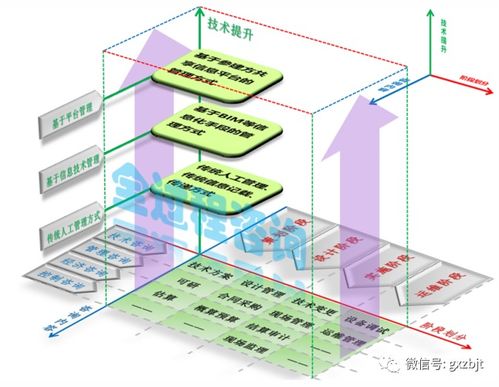

隨著方案的持續運行與數據積累,可進一步深化人工智能應用,如實現鋁電解過程的智能尋優控制、全自動出鋁調度等,最終邁向無人化、黑燈工廠的更高階段,全面提升鋁業工廠在新時代的核心競爭力。